PCB以及泛半导体领域高阶化发展趋势,催化现有光刻技术更新换代,相比于传统曝光和掩膜光刻,直接成像与直写光刻技术更具领先优势。

直写光刻技术无需掩膜版,不同生产方案迭代速度快,灵活性更高。伴随技术进步,直写光刻将逐步拓展应用,应用细分市场不断扩容。

国内PCB市场份额不断提升,产业向国内转移趋势明显。虽然PCB直接成像设备由海外厂商主导,但国内厂商立足高端光刻装备发展,国产设备迎来进口替代良好契机。

当前,受全球缺芯潮持续蔓延的影响,芯片问题广受关注,在芯片制造中,光刻是至关重要的一个环节。光刻技术是指在光照作用下,借助光刻胶将掩膜版(Mask,也叫光罩)上的图形转移到晶圆上的技术。这有点类似于胶片相机中的胶卷曝光后,利用底片进行洗制照片的过程,只是这个过程要比洗照片复杂繁琐太多。

可以说,光刻技术是现代半导体、微电子、信息产业的基础,光刻技术直接决定了这些技术的发展水平。自1959年集成电路成功发明至今的近60年中,其图形线宽缩小了约四个数量级,电路集成性提高了六个数量级以上。这些技术的飞速进步离不开光刻不断发展的功劳。

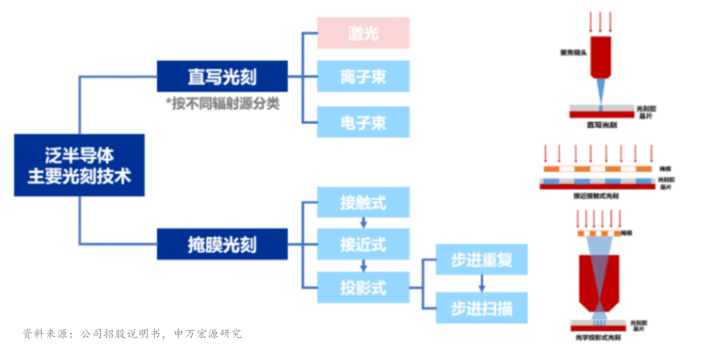

在泛半导体领域,根据是否使用掩膜版,光刻技术主要分为掩膜光刻与直写光刻。直写光刻也称无掩膜光刻,是指计算机控制的高精度光束聚焦投影至涂覆有感光材料的基材表面上,无需掩膜直接进行扫描曝光。

其中,掩膜光刻可进一步分为接近/接触式光刻以及投影式光刻。直写光刻根据辐射源的不同大致可进一步分为两大主要类型:一种是基于带电粒子的直写光刻(CPML),包括电子束直写、离子束直写等;另一种是基于光学的直写光刻(OML),包括干涉光刻、激光直写光刻,以及基于空间光调节器的光刻技术等。

综合来看,每种光刻技术都有各自的特点和优劣,掩膜光刻技术的优势在于其在转移电路图形过程中的精确性和可靠性,过去很长一段时间,掩模光刻技术是光刻工艺路线中的最佳选择;但随着成本的日益高涨,未来,无掩膜光刻技术或将凭借成本优势及行业布局逐渐受到行业关注。

从掩膜光刻技术和直写光刻技术在泛半导体领域不同细分市场的应用情况对比来看,掩膜光刻技术主要用于高精度IC前端制造;直写光刻主要为高精度IC前端制造提供高精度的掩模板,以及少量多品种的IC制造。业内人士指出,直写光刻技术无需掩模板,在缩短制程、自动涨缩、多层对位、少量多品种生产、曲面曝光以及一片一码的智能工厂建设方面有着明显的优势。

值得注意的是,在板级封装及高端PCB制造领域,直写光刻已经全面取代了传统光刻;在高端显示、先进封装以及第三代半导体领域,直写光刻已经展现出取代掩模光刻的趋势。我们相信经过不断的技术创新发展,直写光刻将会部分甚至全面替代掩模光刻,扮演起微纳加工领域的主角。

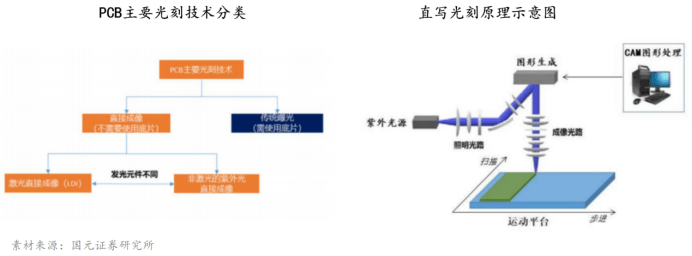

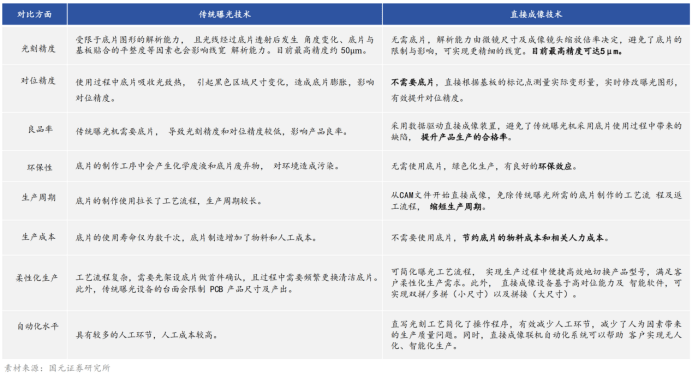

在大规模PCB制造领域,根据曝光时是否使用底片,光刻技术可主要分为直接成像与传统曝光。相较于传统曝光,直接成像设备具有成本和技术优势。与传统曝光技术相比较,直接成像设备在光刻精度、对位精度、良品率、环保性、生产周期、生产成本、柔性化生产、自动化水平等技术方面均具有压倒性的优势。

随着下游电子产品向便携、轻薄、高性能等方向发展,PCB产业逐渐向高密度、高集成、细线路、小孔径、大容量、轻薄化的方向发展,推动PCB产品结构不断升级。在PCB产品的高端化趋势下,对于直接成像设备的曝光精度(最小线宽)要求逐渐提升。

直接成像设备在PCB产业化生产中能够实现的最小线μm,是中高端PCB产品制造中的主流技术方案。PCB的高阶化发展趋势催化现有PCB曝光设备的更新换代,直接成像设备替代现有传统曝光设备需求强劲。

直写光刻技术主要聚焦在细分优势市场,具有良好的发展前景,其在PCB领域及泛半导体领域均有广泛应用。在PCB领域,PCB产业化制造通常要求光刻精度为微米级;在泛半导体领域,IC产业化制造及IC掩膜版制版通常要求光刻精度为纳米级,FPD产业化制造通常要求光刻精度为微米级。

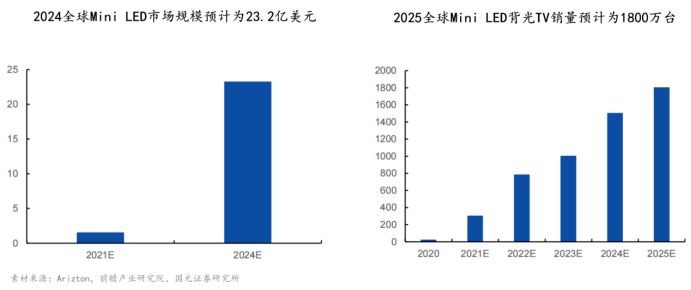

近年来Mini LED技术日趋成熟,Mini/Micro-LED等新型显示快速增长。其下游应用也将持续推动行业不断发展。

据Arizton预测,2021-2024全球Mini LED市场规模有望从1.5亿美元增至23.2亿美元,期间每年同比增速皆高达140%以上。厂商积极扩产带动直写光刻设备需求。近期Mini LED封装/模组厂商的投资金额合计228.29亿元,按照80%为设备投资,参照曝光设备占封装产线%计算,该领域带来的光刻设备需求约为10亿元。

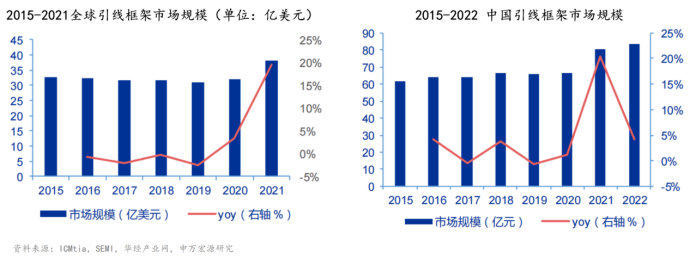

随着半导体下游封装行业的快速发展,引线框架市场需求也持续增长。引线框架是一种借助于键合材料(如金丝、铝丝、铜丝等)实现芯片内部电路引出端和外引线的电气连接、形成电气回路的结构器件。它是集成电路的芯片载体,连通了芯片内部和外部导线。

目前,引线框架的制造工艺主要有传统的冲压法及应用直写光刻技术的蚀刻法。随着智能手机、可穿戴设备等终端产品的小型化、高集成化发展,引线框架往超薄化方向演进,对曝光的精度和灵活性要求不断提升,直写光刻不断替代传统曝光技术。

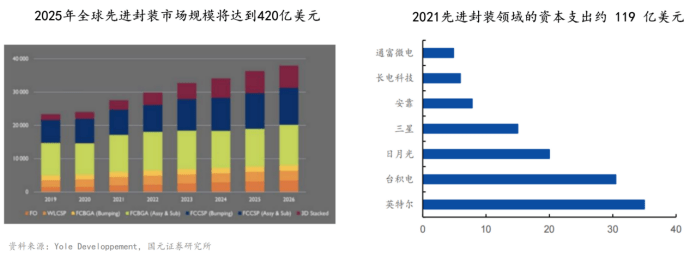

随着晶圆代工制程不断缩小,摩尔定律逼近极限,先进封装(包括倒装、晶圆级封装、扇出型封装、3D封装、系统级封装等)是后摩尔时代的必然选择。

根据Yole Developpement的预测,2020—2026年先进封装市场的年复合增速约7.9%,预计2025年市场规模将达到420亿美元,领先于传统封装市场预期2.2%的复合增速。封装厂商积极布局先进封装业务,2021年全球3D封装前七大企业的资本支出合计达119亿美元,由此带来的光刻设备需求不断增加。

近年来,针对掩膜光刻在对准的灵活性、大尺寸封装以及自动编码等方面存在局限的情况,日本SCREEN、USHIO等泛半导体光刻设备厂商已经成功研制用于IC先进封装的激光直写光刻设备。根据Yole Developpement的预测,激光直写光刻技术在IC先进封装领域内的应用将在未来三年内逐步成熟并占据一定的市场份额,具有良好的市场应用前景。

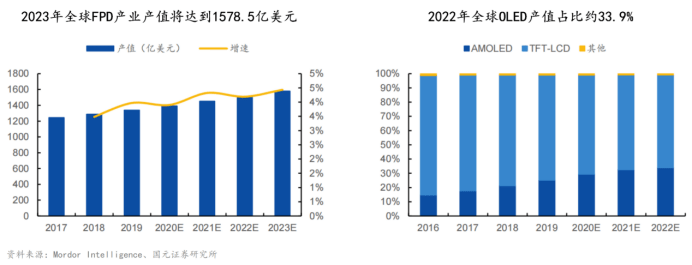

平板显示器(Flat Panel Display,FPD)具有薄、轻、功耗小、辐射低、没有闪烁、有利于健康等优点,近年来逐渐成为显示器中的主流产品。FPD领域正经历从LCD向OLED转变以及面板尺寸升级等技术变革,OLED以及大尺寸LCD等面板产品市场需求增长有效推动了全球FPD市场规模的持续增长。

直写光刻技术在FPD低世代产线中已得到应用。目前FPD高世代产线均采用投影式光刻技术,在保证曝光精度要求的同时实现高效的大批量生产,符合大规模FPD产业化生产的需求。但是掩膜版制版产能十分有限,生产交付周期较长,且掩膜版成本昂贵,为直写光刻技术的应用创造机遇。

直写光刻技术在高世代产线中还未有产业化的应用,但是在低世代产线中直写光刻设备能够实现最小线μm���的光刻精度,可以应用在面板客户小批量、多批次产品的生产以及新产品的研发试制。

与传统IC技术一样,制造工艺和装备也是柔性电子技术发展的关键。柔性电子制造技术水平指标包括芯片特征尺寸和基板面积大小,其关键是如何在更大幅面的基板上以更低的成本制造出特征尺寸更小的柔性电子器件。

传统掩膜光刻因其工艺过程复杂、设备昂贵、溶剂和显影剂无法用于塑料基板,加之耗时费料,仅适用于小面积图案化,在刻蚀底层时环境要求苛刻,去除光刻胶时会破坏有机电子材料的活性和聚合物基板等,在柔性电子制造应用中受限。

而直写光刻技术可以制造出具有微小特征尺寸的复杂电路,这些电路可以应用于柔性电子设备中,以提高其性能和可靠性。此外,直写光刻还可以制造出具有三维形状的电路,这些电路可以应用于可穿戴设备和智能家居等领域中。比如,在可穿戴设备领域,可以通过直写光刻技术制造出能够贴合曲线的电路,从而提高设备的舒适度和使用效果。

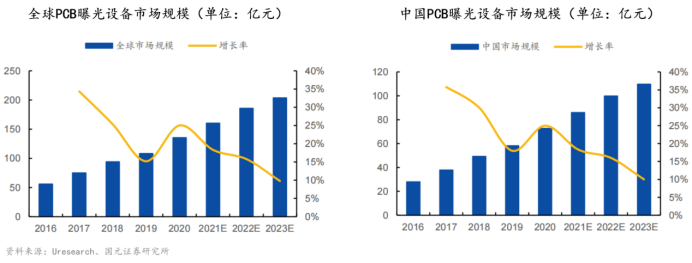

随着PCB产业规模不断增长、产业向国内转移,服务器/数据存储、汽车产业、手机、通信板块等行业对PCB强劲需求,给PCB曝光设备带来了新增的市场机会;与此同时,PCB产品往高阶发展,催生现有PCB曝光设备的更新换代,直接成像设备替代现有传统曝光设备需求强劲。

根据Uresearch的预测,2023年全球PCB曝光设备的市场规模约203.81亿元,国内市场规模约109.80亿元,占比超过50%。其中,直接成像设备产量将达到981台,销售额将达约4.94亿美元,其中多层板、HDI板、柔性板中高阶PCB产品市场份额占比不断提升。

我国是全球半导体制造设备第一大市场。根据SEMI数据,2021年半导体制造设备全球销售总额将达到1026.4亿美元,同比增长44%。分地区来看,中国已成为全球半导体制造设备第一大市场,2021年其市场规模达296.2亿美元,同比增长58%,领先于全球市场增速。从细分产品来看,光刻机、刻蚀机和薄膜沉积设备是半导体核心设备,分别占24%/20%/20%。由此测算得出,2021年全球/中国光刻机市场规模分别为246.3/71.1亿美元。

其中PCB直接成像设备是PCB制造的关键设备之一,由于我国直写光刻技术发展起步较晚,且直写光刻设备生产工艺复杂、技术门槛。

联系人:石经理

手 机:18106121178(微信同号)

Q Q:460917578

邮 箱:18106121175@www.huidadr.com

官 网:www.huidadr.com