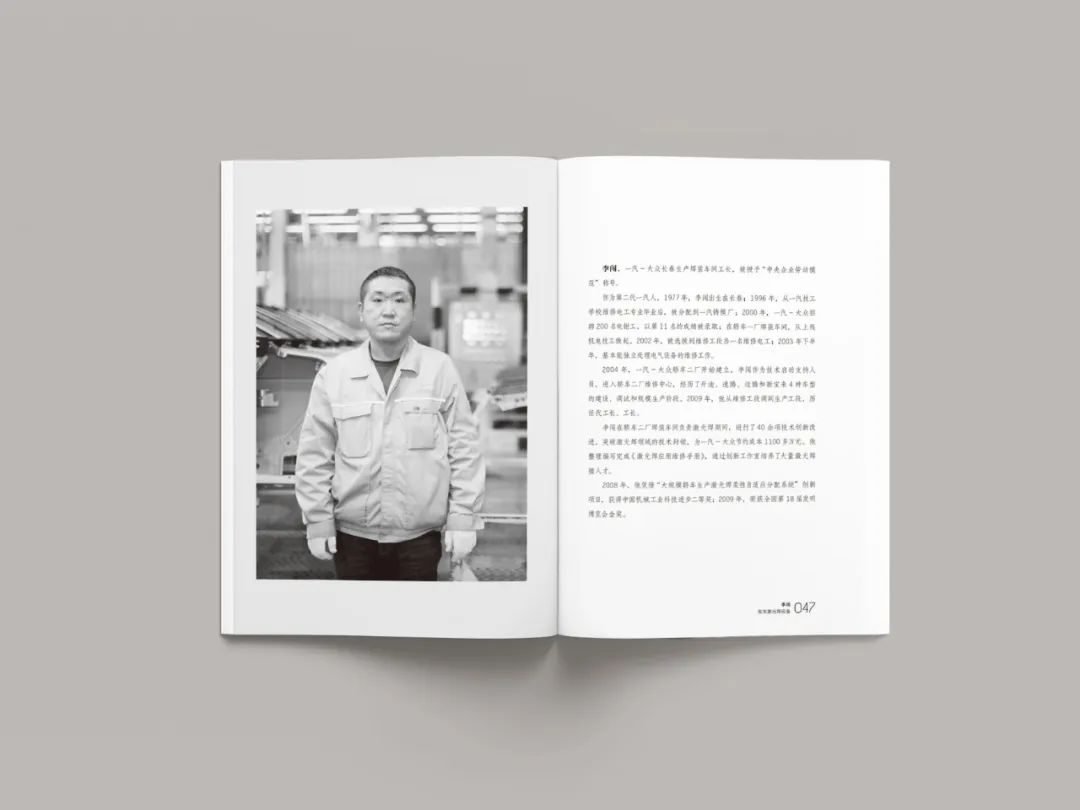

作为第二代一汽人,1977年,李闯出生在长春。1996年,从一汽技工学校维修电工专业毕业后,被分配到一汽铸模厂。2000年,一汽-大众招聘200名电钳工,他以第11名成绩被录取。

在轿车一厂焊装车间,李闯从上线年,被选拔到维修工段当一名维修电工。2003年下半年,基本能独立处理电气设备的维修工作。

2004年,一汽-大众轿车二厂开始建立,李闯作为技术启动支持人员,进入轿车二厂维修中心,经历了开迪、速腾、迈腾和新宝来4种车型的建设、调试和规模生产阶段。2009年,他从维修工段调到生产工段,历任代工长、工长。

李闯在轿车二厂焊装车间负责激光焊期间,进行了40余项技术创新改进,突破激光焊领域的技术封锁,为一汽-大众节约成本1100多万元。他整理编写完成《激光焊应用维修手册》,通过创新工作室培养了大量激光焊接人才。

2008年,他凭借“大规模轿车生产激光焊柔性自适应分配系统”创新项目,获得中国机械工业科技进步二等奖。2009年,荣获全国第18届发明博览会金奖。

1977年,我出生在长春。父亲是长春一汽客车底盘厂职工。我从小就喜欢去他单位玩,看到零部件经过组装,变成一辆完整汽车的过程,不禁对这份工作心生向往。我还喜欢用木头制作车辆模型,这是汽车厂大院的男孩子们经常玩的一种游戏,还互相比赛,看谁做得又快又好。

考虑到家里情况和个人爱好,我选择到一汽技工学校学习维修电工专业,学制3年,其中一年半为实习期。学校安排我们到一汽客车底盘厂、一汽散热器厂和一汽解放等企业实习,在维修电工班组跟着师傅学习技能。

1996年,毕业后我被分配到一汽铸模厂,主要为解放卡车铸造活塞环和刹车盘等。我心里有些失落,因为这里与印象中的整车制造厂不一样,都是些零部件铸造模具。但父亲鼓励我,到哪里都一样能锻炼人,还是要好好干。

师傅教给我两句话,让我终身受益:一句是,维修电工必须认真仔细,这份工作不仅关系到自己的生命安全,也关系到他人的生命安全。另一句是,工作中要多学、多看、多问,多向别人学习。

2000年,一汽-大众产能迅速攀升,工厂需要招聘200名电钳工,我跃跃欲试。有朋友劝我,去新合资公司不如留在老工厂稳妥,不知未来前景如何,要是再回头就很难,但我毅然报名参加考试。当年9月,我以第11名的成绩被录取。

我被分配到一汽-大众轿车一厂焊装车间。迄今我还记得第一次到焊装车间的情景,虽然捷达生产线年代设备,但自动化程度和节拍效率都很高。我既震惊,又兴奋,就像进入一个大宝库。我心里想,未来虽有挑战,但一定要好好干。

我的第一个岗位是上线机电技工。由于之前积累的工作经验,在这里几乎派不上用场,我在工作中经常会感到心有余而力不足,这时就会想起铸模厂师傅的教导,要一边生产一边学习。

我所在的班组有10个人,大部分是刚毕业的学生。为更好适应岗位,一大半人都在积极学习,我的斗志也被激发出来。当故障出现时,我就跑前跑后,看老师傅们如何判断维修。下班后,我赶紧将案例记在笔记本上,一有时间就拿出来琢磨。

其间,发生过一件让我印象深刻的事情。不知什么原因,我焊出来的焊点总是发白,正常应该是金。班长叮嘱我,发现焊点发白要勤检查,看是否发生了开焊。除反复检查外,我更想了解是什么原因导致开焊,而且进一步查找原因和修理设备,也是维修技工的本职工作。

起初,我以为是电极帽长时间没更换所致,但换完后依然如此。我又想,如果把电极帽锉一锉,会不会好点?于是就把电极帽断面锉得非常尖,结果还是开焊。

我只好向班长请教。班长说:“你把电极帽锉得这么细,能不开焊吗?这是有分流的地方,电缆的绝缘体破损,而你的工作台是铁的,它俩一搭上,电流就跑了。强度不够,焊点能不发白,能不开吗?”

班长一眼就看到了问题根源,而我研究半天却没有成效,主要原因还是经验不够丰富,理论不够扎实。此后,我就利用休息时间,大量查阅资料,努力提高技能。

刚到维修工段,我还有些不适应。在生产线时,我的主要任务是完成产量,有时帮着处理一些小问题。宝来生产线自动化程度很高,我以前根本没接触过,而且出现问题要求快速处理,否则会影响产量。

为尽快适应维修工作,一方面,我把自己负责的基础点焊——维修悬挂点焊机工作做好。另一方面,尽可能地多向老师傅请教,同时到一汽-大众培训中心学习。

在同事的帮助下,我做了一个试验台,将设备从里到外拆了一遍,画出图纸,研究各个部件功能,同时模拟处理一些故障,为维修积累经验。

半年后,我发现悬挂点焊机的元件空气开关总坏,换一个开关需要1600多元,成本昂贵。通过拆解损坏的空气开关,我发现大部分损坏开关是触点被烧坏所致,被烧坏的既有静触点,又有动触点。

我突然灵机一动,能否将两个损坏的空气开关整合成一个好的?焊接后,重新组装的空气开关完全可用,此举为一汽-大众节省了不少成本。

这次成功的技术改造让我尝到甜头。以前,自动夹辅具编程是我的弱项。于是,我积极参加培训。当时生产线较忙,我白班不能去听课,就上完夜班后,第二天早上8点到培训中心上课。到2003年下半年,我基本能独立处理电气设备的维修了。

2004年,一汽-大众再次大规模提升产能,开始建立轿车二厂,需要一批启动技术支持人员,我主动报名参加。6月8日,焊装车间开始安装设备,我正式加入轿车二厂。

轿车二厂是当时国内最先进的轿车生产基地,设备技术含量高、复杂。焊装车间就是这个基地的心脏,有先进的激光焊技术。

在轿车一厂,焊装车间只有2台激光焊设备,设备出故障时,只有维修主管等3人能够进行修理,班长甚至都不能参与。后来我们才明白,激光焊设备的光学元件要置于无尘环境中,扬尘不利于进行维修。

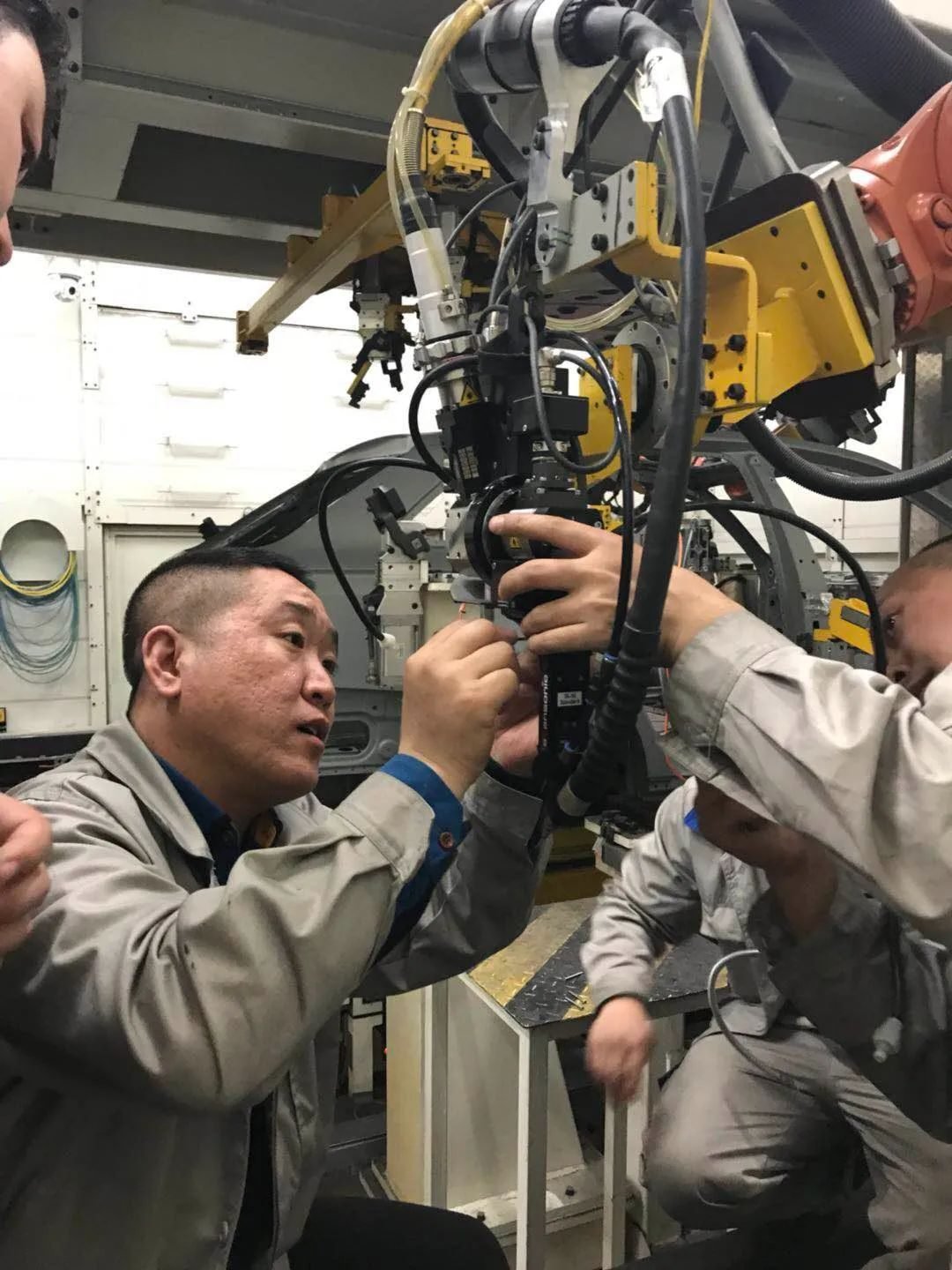

轿车二厂维修中心开始只有6个人,分成机器人小组、PLC(可编程逻辑)小组和激光焊小组。我负责激光焊小组,对激光焊设备进行维修和质量优化,算是得偿所愿。

速腾项目引进了32台激光焊设备,从车门到后盖、顶盖、前端,都可实现激光焊接。其实,早在开迪项目(与速腾同平台)时期,车间就已经成立激光焊小组,主要为速腾项目作准备。外方人员在现场调试设备时,我们就边看边学,学会了基本操作。

2004年10月,一汽-大众组织我们到德国学习激光焊技术,同行共有4人。学习时间共计2周,其中一周在大众汽车集团总部沃尔夫斯堡,另一周在柏林的激光焊设备厂家。

这得从激光焊镜头保护镜片说起。由于粉尘或者一些工件表面受热后产生的气体,会对激光焊镜头造成污染,从而影响焊接质量,因此,激光焊镜头前会有一个保护镜片。但这个镜片属于易损件,每个班次每天要更换一次,而且镜片只能从德国采购,每片成本约200元。

在这之前,我就思考过能否在保证焊接质量的基础上,延长保护镜片的使用寿命。我每天拿着笔记本记录镜片受污染程度,还做过一个检查周期表,观察每天的用量、镜片的污染程度,以及对焊接质量的影响等。

到德国沃尔夫斯堡大众汽车集团总部以后,我看到他们同样每天更换保护镜片。但镜片包装略有不同,他们的包装上面有德文,而我们的没有任何文字。巧合的是,德国车间班组里有一本中德对照说明书,我在上面看到保护镜片竟然是由苏州工业园一家公司生产,我记住了生产厂家的电话。

回国后,我和苏州这家公司取得联系。对方表示每片售价80元,但他们只做出口。我有些不甘心,把事情汇报给维修主管,再通过采购部门努力,最终以每片80元的价格直接从苏州采购。以每天更换50多片、一年更换1.8万片计算,每年可节省费用几百万元。

速腾投产初期,按照惯例,中方要聘请德方激光焊专家到焊装车间进行启动技术支持,费用是每小时102欧元,每月18人次。车间领导找到我们,希望将国外所学技术转换成生产力,提高激光焊质量。

我有些不信邪,都是一样的人,为何不能自己干?我们和国际先进水平差在哪里?憋着一口气,通过刻苦钻研,我们用2个月时间,终于突破外方技术封锁,完成了速腾激光焊设备质量优化工作。

速腾刚开始启动调试时,顶盖——也就是车顶,这样一个大面积范围的钢板,其激光焊缝质量不是很好。虽然这对汽车安全实质性影响较小,但是存在漏雨导致锈蚀等问题,这在我们公司是不可接受的。

有些企业为节约成本,在同样位置用橡胶或者其他材质的美观条给掩盖,这其实有隐患。而我们公司要求,直接让用户看到这个位置,焊接的外观必须完美,不能存在任何瑕疵。

正常车顶盖和侧围的匹配精度要求是0.2~0.5毫米,间隙不能过大,但也不能过小。间隙过大,天窗的材料就会渗到两个板材之间,导致焊缝不美观,而且返修起来很困难。反之,间隙过小,焊完就像鱼鳞,打磨后焊缝中间会出现孔洞。

首批速腾实验车顶盖和侧围间隙已经达到1.6毫米,超出标准很多,根本没法焊。我立刻和负责匹配分析的部门一起研究方案。要单解决这个问题并不难,难的是车顶盖和侧围的匹配,只有匹配间隙达到要求,才能保证激光焊质量。

我特意进行了实物演示,用直径1.6毫米的焊丝把顶盖钎焊出来,结果用手一摸,不是一个大坑,就是一个大波浪。大家这才恍然大悟,焊接质量不好的真正原因是,车顶盖和侧围的匹配间隙过大。

同事立即开始优化间隙匹配。一段时间后,匹配精度达到需求。经过5轮焊接质量优化,顶盖钎焊质量问题终于解决。最终,我们取消了德方专家的技术支持,节省了一大笔费用。

2005年10月,我第二次到德国学习激光焊技术。这次有7人同行,除激光焊小组成员外,还有车间工程师和培训中心老师。时长7周,地点在激光焊设备厂家。

与第一次出国主要学习激光焊初级课程相比,这次主要是学习设备原理、参数优化和设备调整等内容。换句话说,以前老师教给我们的设备密码,属于初级密码和操作密码,经历这个阶段后,才能在高级课程中拿到专家级密码,进入更多操作界面调整优化参数。

回国后,我们编写了《激光焊技术手册》。这本手册被一汽-大众培训中心用来进行拓展培训,效果不错。

由于国外设备厂家垄断激光焊设备技术,造成备件价格非常昂贵。激光焊机冷却系统的核心是去离子系统,其。

联系人:石经理

手 机:18106121178(微信同号)

Q Q:460917578

邮 箱:18106121175@www.huidadr.com

官 网:www.huidadr.com