焊接时,材料类型、所用的焊接技术以及环境条件对焊接结果具有决定作用。因此,可靠地检验焊接点位至关重要。现在,越来越多的焊接设备需要配置用于焊缝检测的创新型weCat3D 2D/3D轮廓传感器。

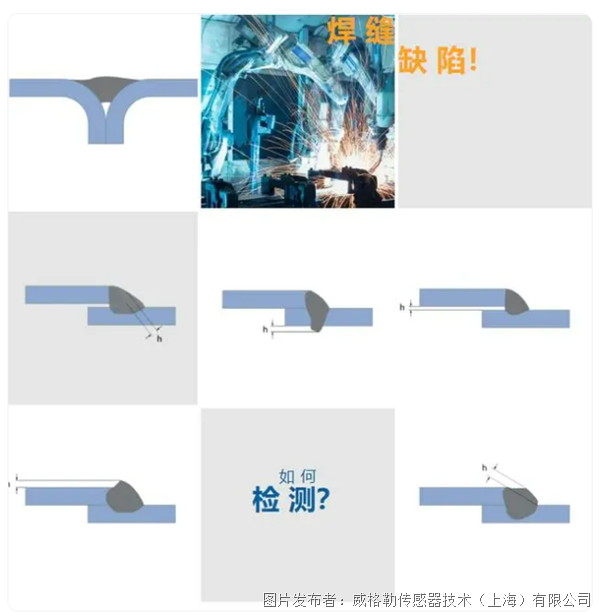

在焊接过程中,会产生诸多焊接质量问题,如凸出,无焊接,没有边缘,焊根凹陷,焊缝鼓包等问题,严重影响焊接效果,并带来极高的产品质量风险。

所以在完成焊接过程后,检查焊缝结果非常重要。威格勒WeCat3D 2D/3D 轮廓传感器能够可靠地检测虚焊、重复焊接、起伏不匀或其他不合格焊接等缺陷,并可通过定义的接口输出。一种常见的自动检验方法是外观检查。采用这种检验方法时,使用轮廓传感器具有重要的优势:可缩短焊缝的检验和分析时间,不会降低检测质量。

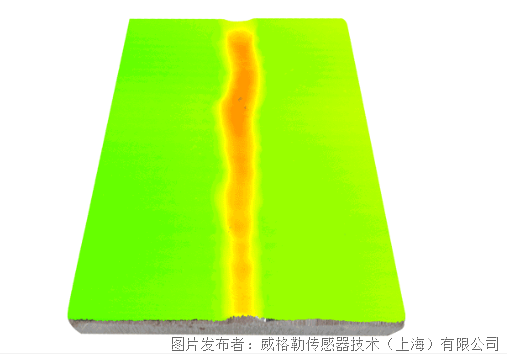

在对焊缝进行外观检查时,轮廓传感器沿着实际焊缝移动。这时对传感器进行定位,以使产生的廓线与焊缝呈直角。使用应用软件将各个轮廓组合成一个 3D 图像,软件根据设定的公差检查图像是否异常。如在之后的评估中发现偏差,软件会发出相应的信号。

我们的合作伙伴 EHR 利用其 TIVIS® 软件提供一种工具,使用该工具可对 weCat3D 2D/3D轮廓传感器检测的不同焊缝参数进行分析:可靠地识别常见焊缝的长度、宽度、角度、裂纹、边缘或弧形。

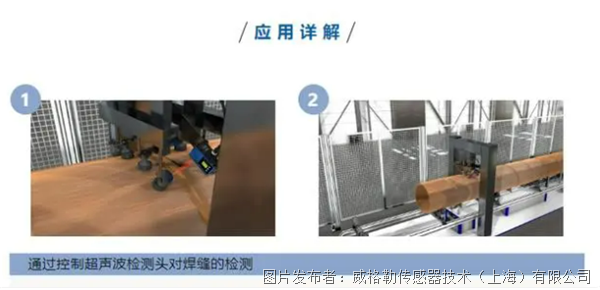

完成埋弧焊接后,必须通过检测头检查钢管的螺旋形焊缝。为了能对检测头进行精确的定位导向,在其上方安装一个智能 WeCat3D 2D/3D 轮廓传感器。该传感器通过激光三角测量法生成 2D 高度轮廓,并通过可设置参数的标准软件uniVision 直接在传感器壳体内分析这一高度轮廓。软件与智能硬件相结合,确保了检测头的持续控制。

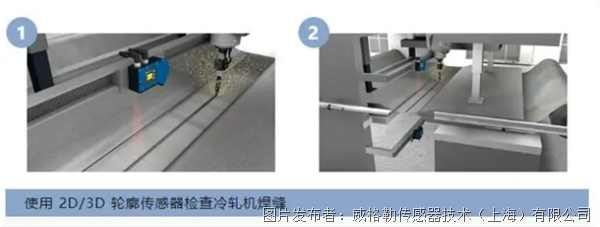

在冷轧机生产线上,钢带通过焊接机全自动轮换焊接,以保证全天不间断的加工。在此必须持续检查焊缝的质量和厚度,以免损坏后续加工单元。为此在钢带的上方和下方的移动单元上各安装一个 WeCat3D 2D/3D 轮廓传感器,该单元沿焊缝移动并对其进行精确测量。如此可以立即识别有缺陷的焊缝,在超出公差值时会对其修正。

为保证金属物体各种连接焊缝的质量,必须按照标准流程进行检测。必须可靠的识别裂缝、划痕、焊渣、气孔、咬边或边缘变形等缺陷。为此,在机器人手臂安装一个WeCat3D 2D/3D轮廓传感器。该传感器通过激光三角测量法精确测量焊缝轮廓,由此形成2D高度轮廓点云图。高采样频率和高分辨率可以缩短循环周期,提高轮廓质量。

联系人:石经理

手 机:18106121178(微信同号)

Q Q:460917578

邮 箱:18106121175@www.huidadr.com

官 网:www.huidadr.com