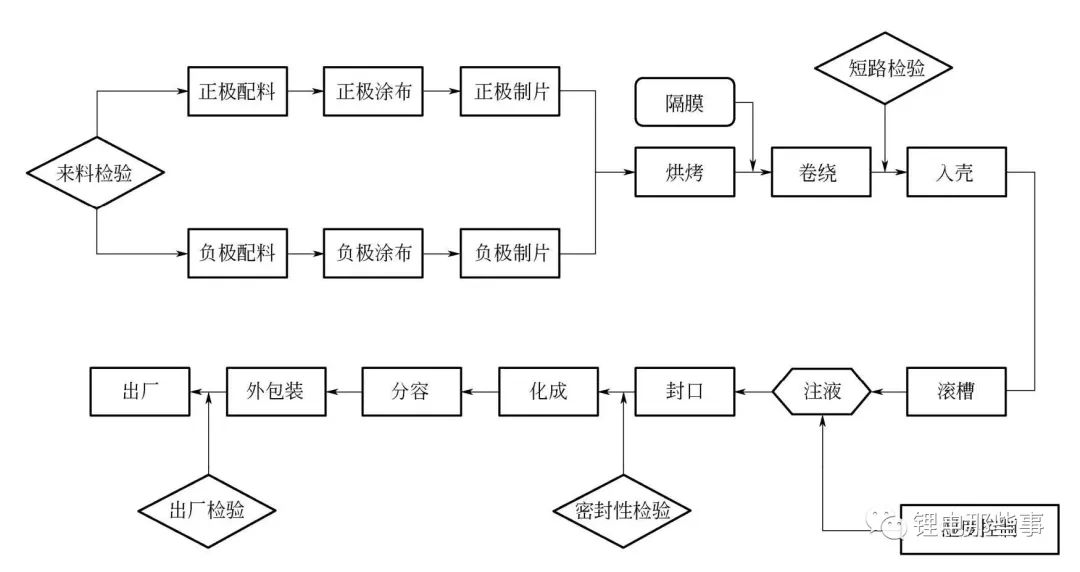

圆柱电池一般为全极耳电池(大圆柱),相对方形电池制造工艺,全极耳圆柱电池前段工序取消了模切制片工序,其余和方形电池制造流程基本一致。装配段典型工序为揉平、包胶。极耳揉平方式在电池制程过程中占据重要的地位;对于全极耳电池,正/负极片空白区位于电池两端,一般需要先对空白区揉平,使其端面致密,再对其进行极耳焊接;为了防止电池的极耳短路,在极耳焊接之前,会对极耳要外露的部分提前进行包胶。中段/后段与方形电池测试流程也基本一致。下图为全极耳圆柱电池制造流程。

圆柱锂电池也称为圆形锂电池,最早是由日本SONY公司于1992年发明的18650锂电池,其历史相当悠久,采用较为成熟的卷绕工艺,自动化程度高,产品质量稳定,成本相对较低,目前已大面积普及与广泛应用。

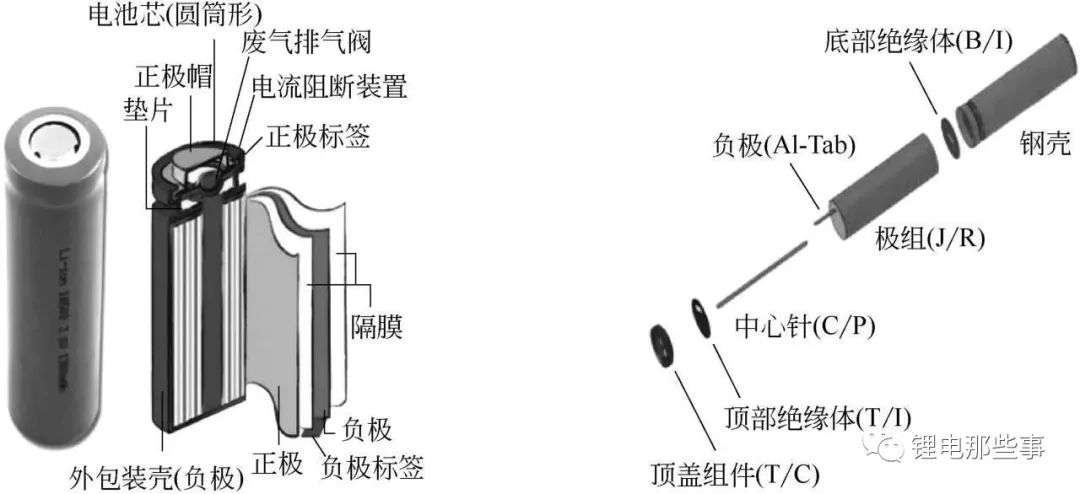

圆柱18650电池是被研究得最多、技术讨论最充分的电池品种。单体主要由正极、负极、隔膜、正极负极集电极、安全阀、过流保护装置、绝缘件和壳体共同组成。壳体,早期钢壳较多,当前以铝壳为主。其内部结构如图1所示。

近几年,随着新能源汽车市场的再一步扩大,以及消费者对续航里程要求的不断提高,车企对动力电池在容量、生产成本、储能寿命和产品附加属性等方面都提出了更高的要求。在原材料领域尚未获得巨大突破的前提下,适当增大圆柱锂电池的尺寸以获得更高能量密度便成为一种生产的主要方向。

如今锂电池正在往安全性以及标准化的方向发展,设备的高精度、高效率、系列化以及高自动化生产线将成为行业发展的大方向。本节提供一种锂电圆柱电池自动化生产线,实现高效自动化生产,大大节省人力成本,极大提高产能和产品质量及成品率,为客户实现利益最大化。全自动化和智能化的锂电池生产设备将在保证锂电池生产工艺的基础上,使生产出的锂电池具有较好的一致性,高的安全性能和直通良率,从而降低生产成本。

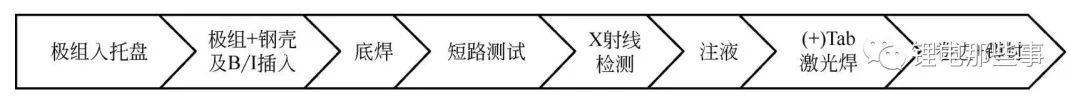

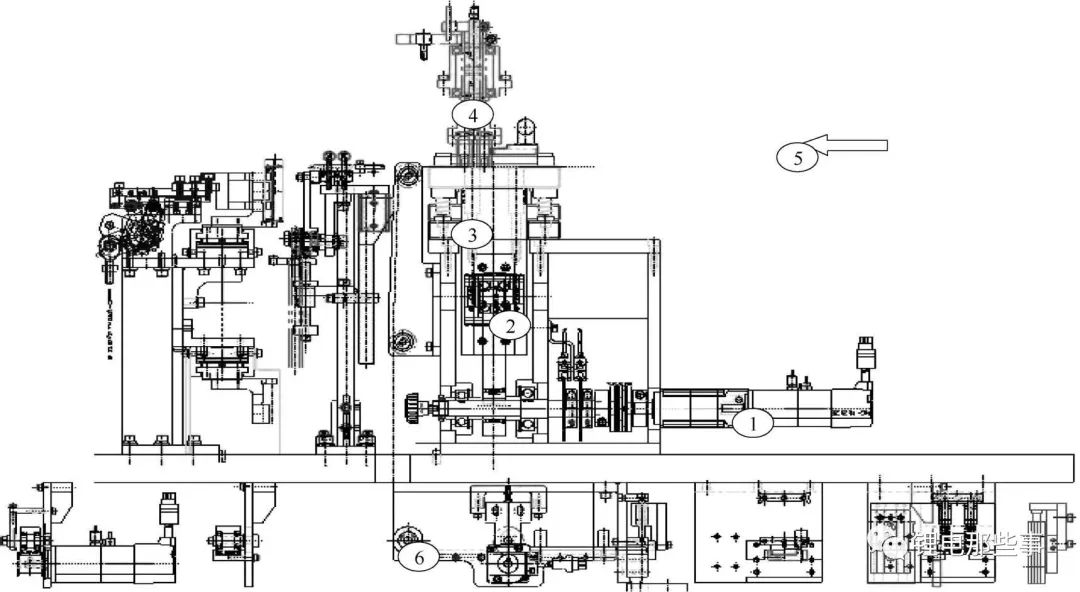

图2为圆柱电池的装配工艺流程图,实现了从卷芯到电芯焊接封口整个流程的自动化生产。圆柱电池装配线用于实现圆柱锂离子电池的电芯输送、电芯与钢壳的装入、(-)Tab与钢壳底部焊接、钢壳滚槽、Hi-pot、X射线检测、盖帽焊接、注液、封口、清洗、套膜装盒。所以整个圆柱电池装配线设备包括以下设备:卷芯上料机构、J/R与B/I插入机、Tab焊接与缩口机、T/I插入机、辊槽机、短路检测、注液机、(+)Tab焊接机、封口机等,后面一一重点介绍这些设备。

圆柱电池生产线使用时间比较长,相应的技术已经非常成熟,现有的装配线设备也大同小异。未来的发展趋势,除了从材料方面继续改善,找到高性能的电芯材料外,对于电池装配生产线而言,效率、成本等依然是动力锂电池未来发展的方向,对现有市场发展概况总结后有以下几点值得关注:

②装配生产效率,在保证设备成本改动不大的情况下,不断改善生产效率;现有的圆柱锂电池装配效率可达到120PPM,甚至更高。

③电池装配线的自动化程度,显而易见自动化程度高,人工成本减少了很多,同时生产的良率更容易控制。合理控制每个工序的制作时间,从而有效缩短锂电池的生产时间,而且极大改善了工人的劳动强度大和生产成本高的问题。

⑤缩短生产周期,提高产品质量,降低生产成本是未来整体发展方向,模块化技术的应用是自动化设备深度优化的目标。

对于圆柱电池产线的设计,针对客户提出的要求会有不同的设计,根据在生产过程中遇到的问题及相应的实践,主要要从以下几个方面去考虑:

②厂房空间大小:据此安排生产线设备的具体位置,以及要优化的机构等,还要考虑人机工程,人工操作的方便性,以及后期维护的可操作性。

④生产线中节拍的分配:重点考虑瓶颈工位的效率,如果效率达不到,考虑将单工位改为双工位甚至多工位,同时高的安全性能和直通良率也是重点关注的点。

⑤产品定位方式:对于客户不同的需求,采用不同的产品定位方式,比如侧边定位、以两边为基准定位、夹具定位等。

⑥粉尘防止装置:圆柱电池装配线设备中基本都是每个需要除尘的设备中都有相应的除尘设施,比如集尘器、毛刷等。

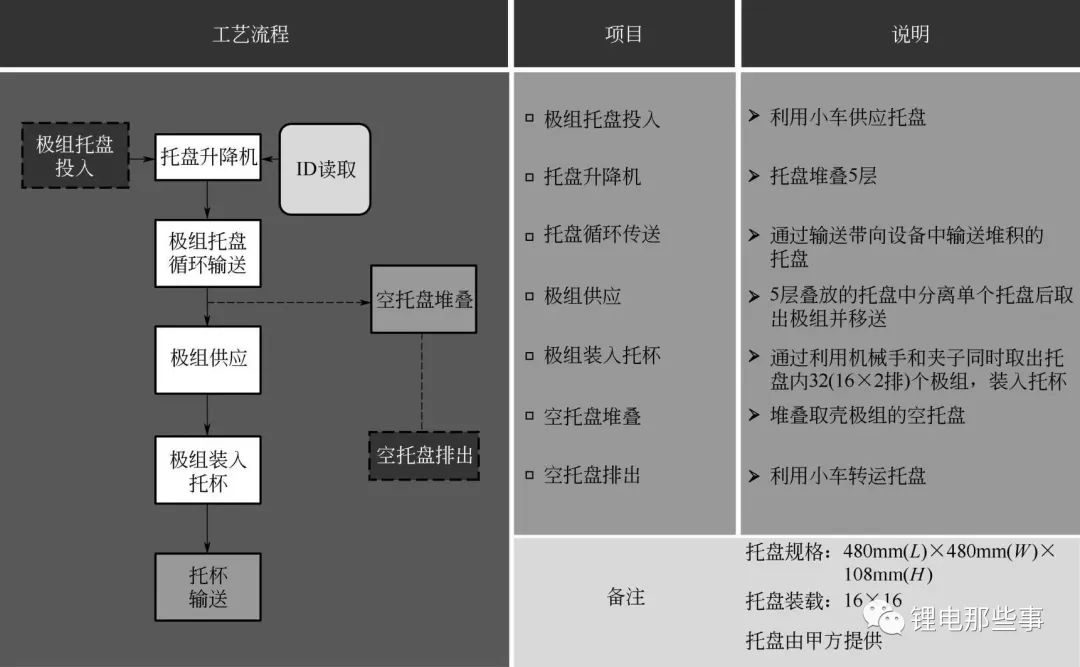

圆柱锂电池的关键来料就是卷芯(极组),它是电池性能的重要保障之一,其制作工艺技术已经研究成熟,因此不再继续阐述。着重关注从卷芯(极组)开始装配的设备流程,圆柱锂电池的装配线从卷芯上料开始,包括卷芯(极组)托盘投入、输送线运输、卷芯(极组)供应、空托盘堆叠、排出、卷芯(极组)装入托杯、托杯输送等工序环节,整个过程对卷芯(极组)的定位要求准确,以及卷芯(极组)装入托杯的高精确度,卷芯(极组)上料的效率也是设备重点考虑的地方,提高自动化程度与生产效率是市场、企业对未来设备的要求方向。

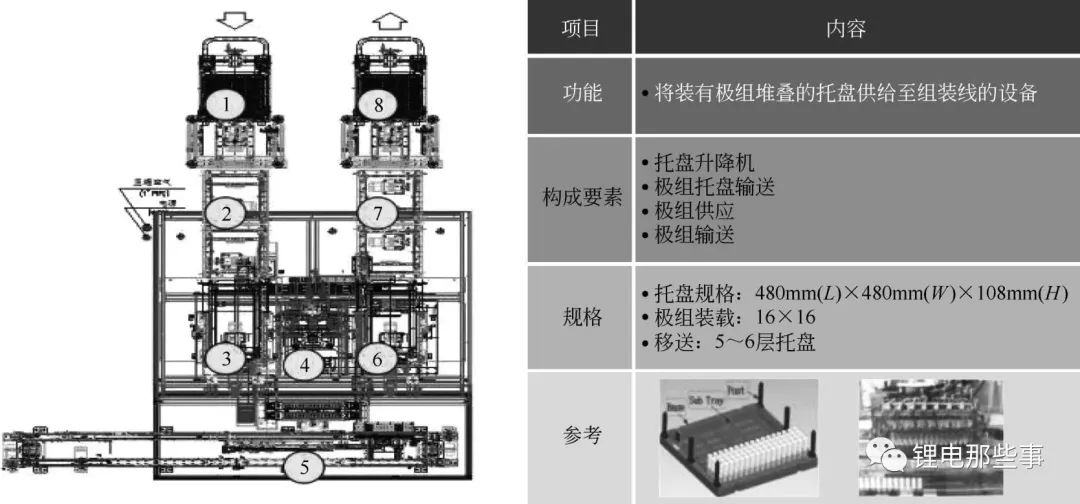

图3是利用16×16的极组(卷芯)专用托盘进行极组供给,具体流程如下:人工通过小车(或者托盘输送线)的方式将托盘投入到设备入口处,设备自动将托盘进行输送、分盘、定位,使用机械手将托盘中的极组取放到极组专用托杯中,为极组入壳设备进行供料,具体的工艺流程如图4所示。

设备每个工位完成的具体动作包括如下步骤:①卷芯托盘供给;②托盘升降机;③托盘移送;④卷芯移送;⑤卷芯移送传送带;⑥卷芯直径检查。

1—极组托盘小车;2—极组托盘供料;3—极组托盘传送;4—取出托盘内极组;5—极组放入进料工装内;6—空托盘叠放(5层);7—空托盘叠放(10层);8—空托盘小车排出

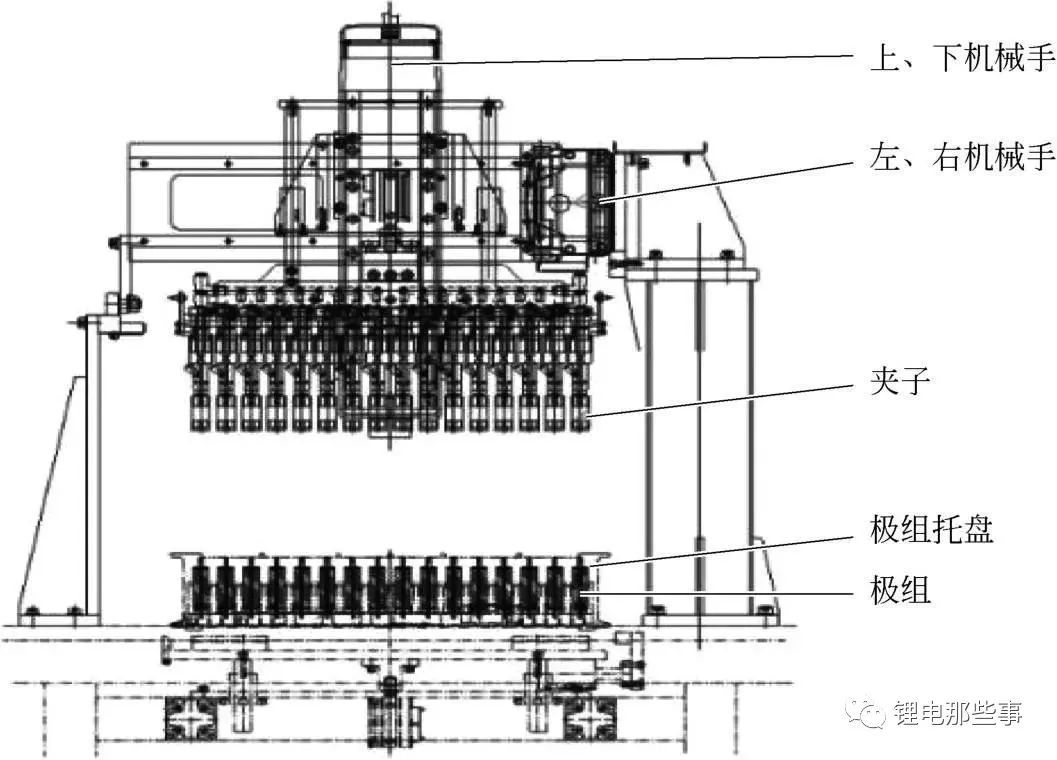

从上面的工艺流程中可以得知,卷芯上料机重点是把卷芯(极组)从托盘中取出并放在相应的托杯上,而准确性和工作效率是其重要的衡量标准。所以设备中的取料机械手的作用显得尤为重要,选取该结构作为关键结构详细说明,如图6所示。

取料机械手在工作中,采用的16个夹子(手指)从极组托盘中取料,在气动装置的控制下可以高效完成相应动作。工作过程中的注意事项如下:

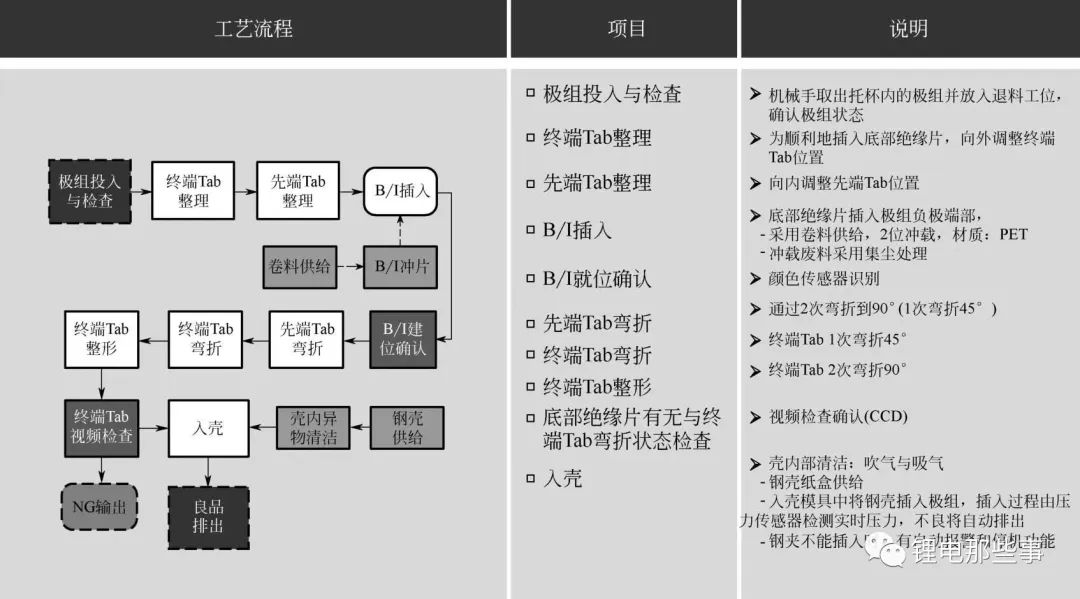

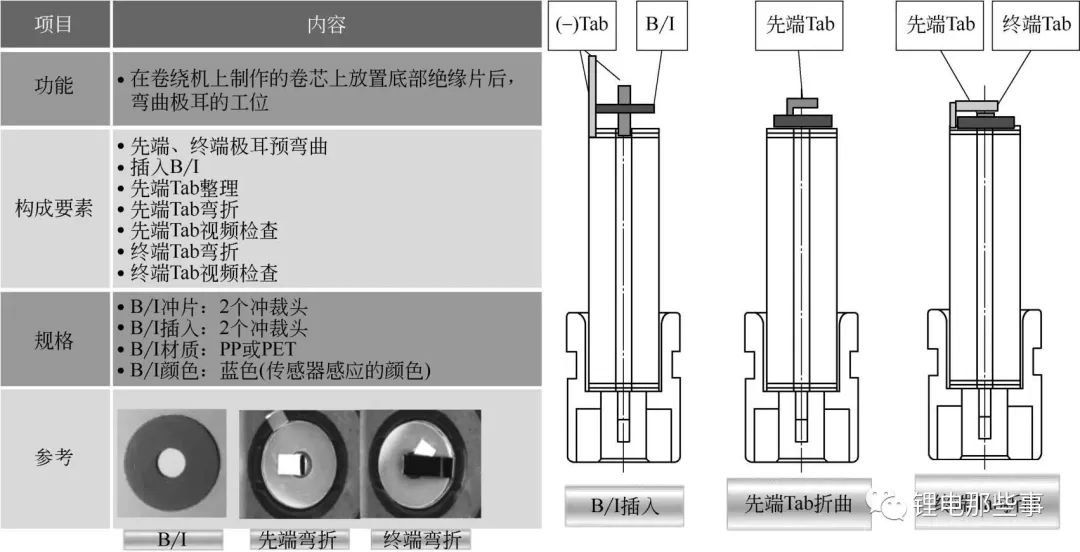

J/R即卷芯(极组),B/I即底部绝缘片。该工序的目的是将底部绝缘片(B/I)插入在极组(J/R)上,然后装入钢壳(或铝壳)中,这是圆柱锂电池装配线的关键流程。结构相对较复杂,设备所完成的动作较多。

J/R与B/I插入机用于实现电芯的(-)端部整理、(-)端部外径检测、NG出料、自动上料、(-)Tab定位、下绝缘片装入、折(-)内极耳、折(-)外极耳、钢壳自动供料、吸取粉尘、CCD检查绝缘片与极耳是否盖住中心孔、电芯入壳、NG排出、良品下料等功能。

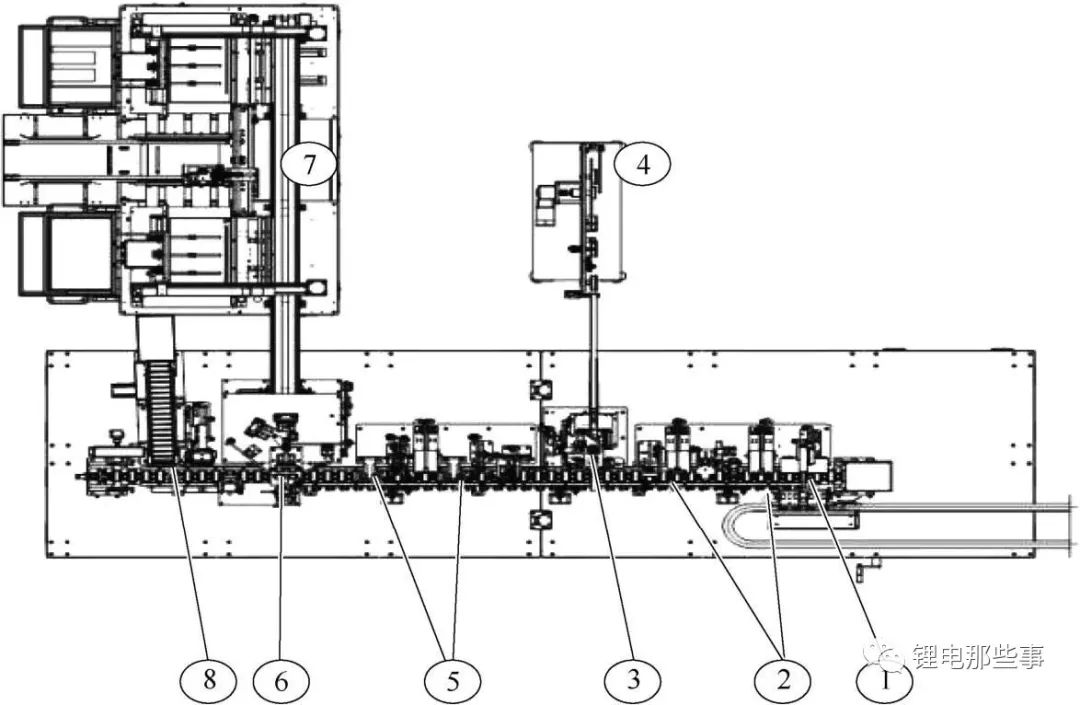

J/R与B/I插入机如图7所示,其中极组由专用托杯通过输送链板进行供给进入设备入口,分别对极组的终端Tab、先端Tab进行定位整理,插入B/I并随即弯折Tab,通过视频(CCD)对Tab弯折状态与B/I状态进行实时检查;对钢壳内部进行除粉尘作业,钢壳插入极组。具体工艺流程如图8所示。

1—料机械手;2—先端Tab定位与终端Tab定位;3—底部绝缘片插入;4—底部绝缘片冲裁;5—先端Tab弯折&终端Tab弯折;6—极组插入钢壳(入壳);7—钢壳供料;8—NG排出

从图9中可知,底部绝缘片(B/I)插入、底部绝缘片(B/I)冲裁、先端Tab弯折与终端Tab弯折、极组插入钢壳(入壳)、钢壳供料等比较关键,对整个装配出来的半成品有至关重要的作用,选取其中几个机构做详细的介绍说明。

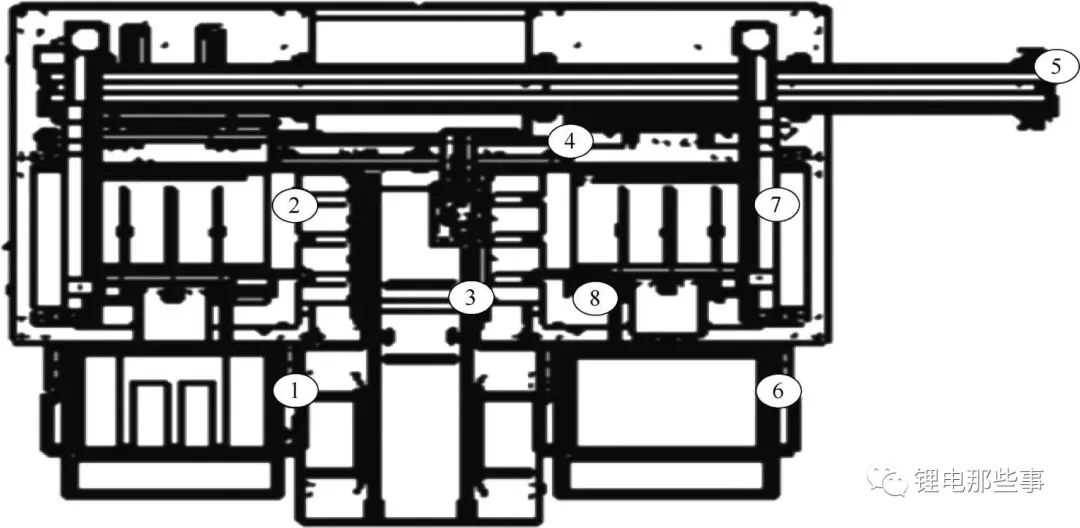

1—伺服电机;2—上下导向;3—冲裁模具;4—B/I吸取机构;5—B/I卷料供给方向;6—B/I卷料回收装置

②(-)2Tab(负极)折弯。如图11所示,负极的两个Tab折弯工艺以及其先后折弯顺序可以清晰看出来,在工作过程中,Tab的折弯和视频检查先后进行,做到加工的精确性和完整度,保证加工质量。

③钢壳供给机构。钢壳供给机构如图12所示,该机构的钢壳供给方式为包装箱供给钢壳,磁石吸附供给方式供给数量为10层。卷芯插入前在钢壳内部进行正压吹,采用负压吸的方式对钢壳进行清洁处理。

1—供料缓存Ⅰ;2—钢壳吸取装置Ⅰ;3—提升机构Ⅰ;4—换盘横移;5—钢壳输出;6—供料缓存Ⅱ;7—钢壳吸取装置Ⅱ;8—提升机构Ⅱ

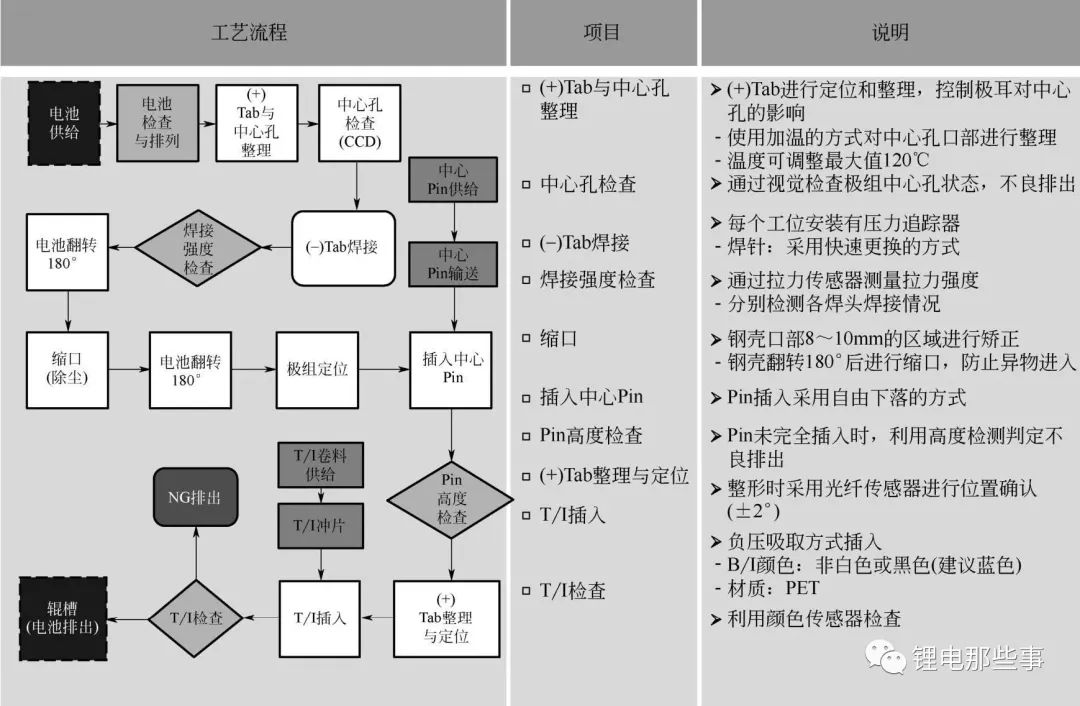

如图13所示,底部焊接机完成Tab焊接、缩口、插Pin、T/I插入等工艺,入壳后的极组投入设备,将(-)Tab与钢壳底部进行电阻焊接、钢壳口部缩颈、插入中心Pin、装入T/I。过程中会分别对焊接强度、缩口外径、中心Pin、T/I进行实时有效的检查判断。整体工艺流程如图14所示。

如图15所示的设备布局图中可知,Tab焊接与缩口机设备中(-)Tab焊接与拉力检查、缩口、中心Pin插入、T/I冲裁、T/I插入等比较关键,对整个装配出来的产品有至关重要的作。

联系人:石经理

手 机:18106121178(微信同号)

Q Q:460917578

邮 箱:18106121175@www.huidadr.com

官 网:www.huidadr.com